车载环境模拟的关键突破:恒温恒湿培养箱在汽车电子元器件可靠性验证中的实践

2025-05-06 13:22 0次

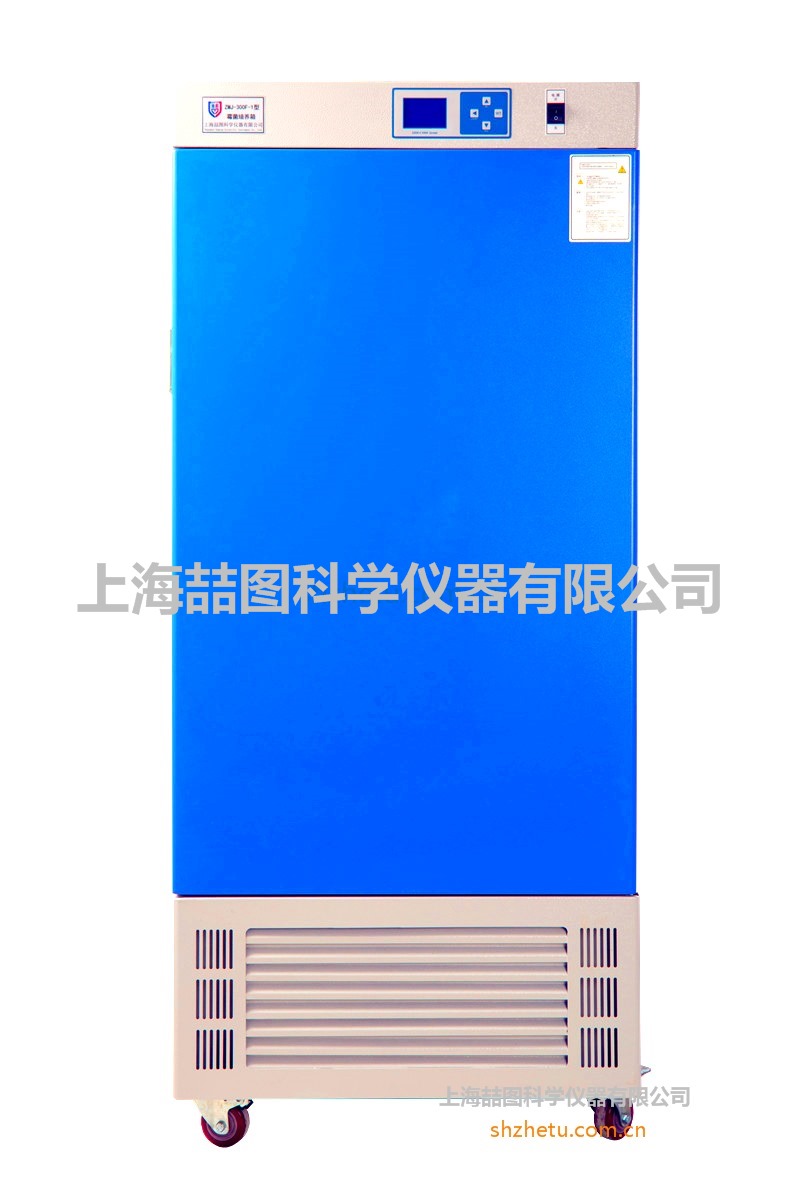

摘要:随着汽车智能化、电动化进程加速,汽车电子元器件的可靠性成为保障车辆安全运行的关键。本文聚焦恒温恒湿培养箱在汽车电子元器件可靠性验证中的创新应用,探讨其如何通过精准模拟复杂车载环境,实现对元器件性能的高效测试。研究表明,基于高精度温控、湿控技术的培养箱,可有效提升电子元器件在极端温湿度条件下的可靠性验证效率,为汽车产业的高质量发展提供技术支撑。

一、引言:汽车电子时代的可靠性挑战

在智能网联汽车时代,一辆普通乘用车搭载的电子控制单元(ECU)数量已超过 100 个,涵盖自动驾驶传感器、动力电池管理系统、车联网通信模块等核心部件。这些电子元器件不仅需要满足高精度、高集成度的性能要求,更要在高温、高湿、振动等严苛的车载环境中稳定运行。例如,夏季暴晒下车内温度可达 80℃以上,而在潮湿多雨地区,电子设备还需抵御湿度骤变带来的腐蚀风险。传统的可靠性验证方法难以精准模拟复杂多变的车载环境,导致部分元器件在实际应用中出现故障,影响行车安全与用户体验。恒温恒湿培养箱作为专业环境模拟设备,为解决这一难题提供了新的技术路径。

二、车载环境模拟的技术需求与难点

车载环境的特殊性对电子元器件可靠性验证提出了三大挑战:其一,温度范围广,从寒区的 - 40℃低温到热带地区的高温工况,要求设备具备宽温域调控能力;其二,湿度变化复杂,除了高湿环境的耐腐蚀性测试,还需模拟快速冷凝导致的结露现象,考验元器件的防潮性能;其三,动态环境模拟难度大,车辆行驶过程中的振动、颠簸与温湿度变化相互叠加,传统测试设备难以实现多因素耦合测试。此外,为缩短研发周期,汽车企业还要求测试设备具备加速老化功能,在短时间内模拟数年的实际使用环境。

三、恒温恒湿培养箱的技术突破与解决方案

新一代恒温恒湿培养箱通过技术升级,针对性解决了车载环境模拟的难题。在温控技术方面,采用双制冷系统与 PID 智能算法,可实现 - 70℃至 150℃的超宽温度范围调控,温度波动控制在 ±0.5℃以内;湿度控制则引入超声波雾化与分子筛除湿技术,湿度范围覆盖 20% - 98% RH,精度达 ±2% RH。为模拟动态环境,部分培养箱集成振动台模块,可在温湿度变化的同时施加振动载荷,实现多应力综合测试。此外,加速老化功能通过提升温湿度变化速率与循环频率,将传统测试周期从数月缩短至数周,显著提高验证效率。

四、实践案例:恒温恒湿培养箱的应用效果

某新能源汽车企业在研发新一代毫米波雷达时,利用恒温恒湿培养箱进行可靠性验证。测试过程中,设备模拟了从极寒到高温的 1000 次循环,以及 95% RH 湿度下的持续暴露,成功检测出雷达传感器在高湿环境下的信号漂移问题。通过优化元器件的封装工艺与防潮涂层,最终使产品的平均无故障时间(MTBF)提升了 40%。另一案例中,车载通信模块在培养箱内完成了振动与温湿度耦合测试,发现连接器在高温振动工况下存在接触不良风险,改进设计后有效降低了车辆行驶中的通信中断概率。这些实践表明,恒温恒湿培养箱能够精准暴露电子元器件的潜在缺陷,为产品优化提供关键数据支持。

五、未来展望:技术迭代与行业影响

随着汽车产业向智能化、电动化纵深发展,对电子元器件可靠性的要求将持续提升。未来,恒温恒湿培养箱将朝着更智能化、集成化方向发展,例如引入人工智能算法实现测试参数的自动优化,或集成气体腐蚀、盐雾等更多环境模拟功能。此外,随着测试标准的完善,培养箱的应用将从研发环节向生产质检环节延伸,成为汽车供应链质量管控的核心设备。这不仅有助于提升整车可靠性,还将推动汽车电子产业向更高质量、更安全的方向发展。

(责任编辑:luohe)

一、引言:汽车电子时代的可靠性挑战

在智能网联汽车时代,一辆普通乘用车搭载的电子控制单元(ECU)数量已超过 100 个,涵盖自动驾驶传感器、动力电池管理系统、车联网通信模块等核心部件。这些电子元器件不仅需要满足高精度、高集成度的性能要求,更要在高温、高湿、振动等严苛的车载环境中稳定运行。例如,夏季暴晒下车内温度可达 80℃以上,而在潮湿多雨地区,电子设备还需抵御湿度骤变带来的腐蚀风险。传统的可靠性验证方法难以精准模拟复杂多变的车载环境,导致部分元器件在实际应用中出现故障,影响行车安全与用户体验。恒温恒湿培养箱作为专业环境模拟设备,为解决这一难题提供了新的技术路径。

二、车载环境模拟的技术需求与难点

车载环境的特殊性对电子元器件可靠性验证提出了三大挑战:其一,温度范围广,从寒区的 - 40℃低温到热带地区的高温工况,要求设备具备宽温域调控能力;其二,湿度变化复杂,除了高湿环境的耐腐蚀性测试,还需模拟快速冷凝导致的结露现象,考验元器件的防潮性能;其三,动态环境模拟难度大,车辆行驶过程中的振动、颠簸与温湿度变化相互叠加,传统测试设备难以实现多因素耦合测试。此外,为缩短研发周期,汽车企业还要求测试设备具备加速老化功能,在短时间内模拟数年的实际使用环境。

三、恒温恒湿培养箱的技术突破与解决方案

新一代恒温恒湿培养箱通过技术升级,针对性解决了车载环境模拟的难题。在温控技术方面,采用双制冷系统与 PID 智能算法,可实现 - 70℃至 150℃的超宽温度范围调控,温度波动控制在 ±0.5℃以内;湿度控制则引入超声波雾化与分子筛除湿技术,湿度范围覆盖 20% - 98% RH,精度达 ±2% RH。为模拟动态环境,部分培养箱集成振动台模块,可在温湿度变化的同时施加振动载荷,实现多应力综合测试。此外,加速老化功能通过提升温湿度变化速率与循环频率,将传统测试周期从数月缩短至数周,显著提高验证效率。

四、实践案例:恒温恒湿培养箱的应用效果

某新能源汽车企业在研发新一代毫米波雷达时,利用恒温恒湿培养箱进行可靠性验证。测试过程中,设备模拟了从极寒到高温的 1000 次循环,以及 95% RH 湿度下的持续暴露,成功检测出雷达传感器在高湿环境下的信号漂移问题。通过优化元器件的封装工艺与防潮涂层,最终使产品的平均无故障时间(MTBF)提升了 40%。另一案例中,车载通信模块在培养箱内完成了振动与温湿度耦合测试,发现连接器在高温振动工况下存在接触不良风险,改进设计后有效降低了车辆行驶中的通信中断概率。这些实践表明,恒温恒湿培养箱能够精准暴露电子元器件的潜在缺陷,为产品优化提供关键数据支持。

五、未来展望:技术迭代与行业影响

随着汽车产业向智能化、电动化纵深发展,对电子元器件可靠性的要求将持续提升。未来,恒温恒湿培养箱将朝着更智能化、集成化方向发展,例如引入人工智能算法实现测试参数的自动优化,或集成气体腐蚀、盐雾等更多环境模拟功能。此外,随着测试标准的完善,培养箱的应用将从研发环节向生产质检环节延伸,成为汽车供应链质量管控的核心设备。这不仅有助于提升整车可靠性,还将推动汽车电子产业向更高质量、更安全的方向发展。

(责任编辑:luohe)