锂电池电极材料湿热老化行为的恒温恒湿培养箱模拟及性能衰退机理研究

2025-05-26 14:56 0次

一、引言

随着锂电池在新能源汽车、储能系统等领域的广泛应用,其在复杂环境下的可靠性与稳定性成为关键问题。湿热环境作为常见的应用场景之一,会显著影响锂电池的性能与寿命。电极材料作为锂电池实现充放电功能的核心组件,直接参与电化学反应,其在湿热条件下的老化行为对电池整体性能衰退起着决定性作用。

恒温恒湿培养箱能够精准控制温湿度条件,为模拟锂电池实际服役环境提供了可靠平台。然而,目前关于锂电池电极材料在湿热环境下的老化机制研究仍不充分,尤其是水分与温度协同作用对电极材料微观结构和电化学性能的影响尚未完全明晰。因此,本研究利用恒温恒湿培养箱开展锂电池电极材料湿热老化模拟实验,深入探究其性能衰退机理,对提升锂电池环境适应性具有重要意义。

二、实验设计

(一)实验材料

选用商用锂离子电池正极材料磷酸铁锂(LiFePO₄)和负极材料石墨作为研究对象。正极电极片制备:将LiFePO₄、导电剂乙炔黑、粘结剂聚偏氟乙烯(PVDF)按8:1:1的质量比混合,加入N-甲基吡咯烷酮(NMP)调配成均匀浆料,涂覆于铝箔集流体上,烘干后辊压成型;负极电极片制备:将石墨、导电剂Super P、粘结剂丁苯橡胶(SBR)和羧甲基纤维素钠(CMC)按9:0.5:0.3:0.2的质量比混合,加水制成浆料,涂覆于铜箔集流体,烘干辊压。

(二)实验设备

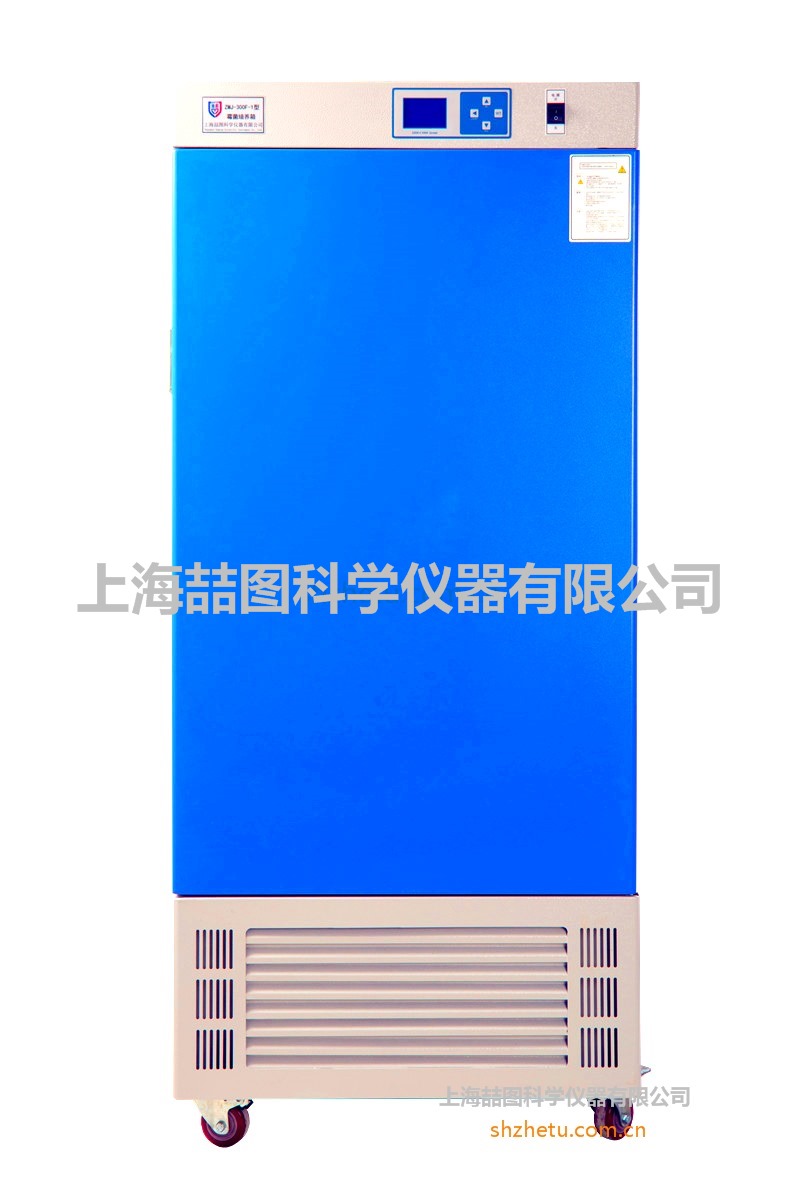

采用可精准控制温度(±0.1℃)和湿度(±2%RH)的恒温恒湿培养箱作为模拟环境装置,其温度调节范围为10-80℃,湿度调节范围为20%-95%RH。

(三)实验方案

将制备好的正负极电极片置于充满氩气的手套箱中封装成CR2032型扣式半电池,随后放入恒温恒湿培养箱中进行湿热老化实验。设置4组不同的温湿度工况:

对照组:温度25℃,湿度40%RH;

工况1:温度40℃,湿度60%RH;

工况2:温度55℃,湿度75%RH;

工况3:温度70℃,湿度90%RH。

每组工况设置3个平行样品,分别在老化0h、24h、72h、168h、336h时间节点取出电池,进行电化学性能测试与微观结构表征。

(四)测试与表征方法

电化学性能测试:使用电池测试系统进行恒流充放电测试,电压范围为2.0-4.2V,充放电电流密度为0.1C;采用电化学工作站进行交流阻抗测试,频率范围为10⁻²-10⁵Hz,交流振幅为5mV。

微观结构表征:利用X射线衍射仪(XRD)分析电极材料的晶体结构变化;通过扫描电子显微镜(SEM)观察电极表面形貌与颗粒状态;借助X射线光电子能谱仪(XPS)分析电极材料表面元素化学价态及界面成分变化。

三、结果与分析

(一)湿热老化对电极材料电化学性能的影响

随着老化时间增加和温湿度的升高,电极材料的电化学性能显著下降。在工况3(70℃,90%RH)下老化336h后,正极材料LiFePO₄的放电比容量从初始的160mAh/g降至85mAh/g,容量保持率仅为53.1%;负极材料石墨的库伦效率从98.5%下降至90.2%。交流阻抗测试结果显示,湿热老化使电极材料的电荷转移阻抗(Rct)大幅增加,工况3老化336h后,正极Rct从初始的50Ω增至280Ω,负极Rct从30Ω增至180Ω,表明湿热环境严重阻碍了电极材料的电化学反应动力学过程。

(二)湿热老化对电极材料微观结构的影响

正极材料:XRD分析表明,高温高湿条件加速LiFePO₄晶格中锂(Li⁺)的脱出与嵌入过程,导致晶格畸变加剧,部分LiFePO₄晶体结构逐渐向非晶态转变。SEM图像显示,老化后的正极表面出现大量裂纹与孔洞,活性物质颗粒团聚现象明显,这是由于水分渗透引发活性物质与粘结剂之间的界面剥离,以及高温下活性物质热分解所致。

负极材料:石墨电极在湿热老化后,边缘部分出现卷曲、剥落现象,层间间距增大。XPS分析发现,电极表面的碳(C)元素出现大量的氧化态峰(如C-O、C=O),表明水分与高温促使石墨发生氧化反应,破坏其层状结构,进而影响锂离子的嵌入/脱出过程。

(三)锂电池电极材料湿热老化性能衰退机理

锂电池电极材料在湿热环境下的性能衰退主要由以下几个方面协同作用导致:

界面副反应加剧:水分与电极材料表面活性位点发生反应,生成氢氧化物、碳酸盐等副产物,覆盖在电极表面,阻碍锂离子的传输;同时,水分还会与电解液中的有机溶剂发生水解反应,产生酸性物质,腐蚀电极材料与集流体,进一步恶化电极界面。

活性物质结构破坏:高温加速活性物质的热分解与相变过程,导致晶格结构坍塌,降低活性物质的电化学活性;水分的存在加剧了这一过程,使得活性物质与粘结剂之间的结合力减弱,活性物质从电极表面脱落,减少参与电化学反应的活性物质数量。

导电网络失效:湿热环境下,导电剂与活性物质之间的接触变差,部分导电剂被腐蚀或氧化,导致电极内部的导电网络遭到破坏,电子传输阻力增大,从而降低电极的充放电性能。

四、结论

本研究通过恒温恒湿培养箱模拟锂电池电极材料的湿热老化过程,系统研究了不同温湿度工况下电极材料的电化学性能与微观结构变化,揭示了其性能衰退机理。结果表明,高温高湿环境显著加速电极材料的界面副反应、活性物质结构破坏与导电网络失效,导致锂电池性能快速衰退。研究成果为锂电池在湿热环境下的防护设计、材料优化及寿命预测提供了理论依据。后续可进一步探究不同电解液体系、添加剂对电极材料湿热老化性能的影响,开发具有高湿热稳定性的新型电极材料与电池体系。

(责任编辑:luohe)

随着锂电池在新能源汽车、储能系统等领域的广泛应用,其在复杂环境下的可靠性与稳定性成为关键问题。湿热环境作为常见的应用场景之一,会显著影响锂电池的性能与寿命。电极材料作为锂电池实现充放电功能的核心组件,直接参与电化学反应,其在湿热条件下的老化行为对电池整体性能衰退起着决定性作用。

恒温恒湿培养箱能够精准控制温湿度条件,为模拟锂电池实际服役环境提供了可靠平台。然而,目前关于锂电池电极材料在湿热环境下的老化机制研究仍不充分,尤其是水分与温度协同作用对电极材料微观结构和电化学性能的影响尚未完全明晰。因此,本研究利用恒温恒湿培养箱开展锂电池电极材料湿热老化模拟实验,深入探究其性能衰退机理,对提升锂电池环境适应性具有重要意义。

二、实验设计

(一)实验材料

选用商用锂离子电池正极材料磷酸铁锂(LiFePO₄)和负极材料石墨作为研究对象。正极电极片制备:将LiFePO₄、导电剂乙炔黑、粘结剂聚偏氟乙烯(PVDF)按8:1:1的质量比混合,加入N-甲基吡咯烷酮(NMP)调配成均匀浆料,涂覆于铝箔集流体上,烘干后辊压成型;负极电极片制备:将石墨、导电剂Super P、粘结剂丁苯橡胶(SBR)和羧甲基纤维素钠(CMC)按9:0.5:0.3:0.2的质量比混合,加水制成浆料,涂覆于铜箔集流体,烘干辊压。

(二)实验设备

采用可精准控制温度(±0.1℃)和湿度(±2%RH)的恒温恒湿培养箱作为模拟环境装置,其温度调节范围为10-80℃,湿度调节范围为20%-95%RH。

(三)实验方案

将制备好的正负极电极片置于充满氩气的手套箱中封装成CR2032型扣式半电池,随后放入恒温恒湿培养箱中进行湿热老化实验。设置4组不同的温湿度工况:

对照组:温度25℃,湿度40%RH;

工况1:温度40℃,湿度60%RH;

工况2:温度55℃,湿度75%RH;

工况3:温度70℃,湿度90%RH。

每组工况设置3个平行样品,分别在老化0h、24h、72h、168h、336h时间节点取出电池,进行电化学性能测试与微观结构表征。

(四)测试与表征方法

电化学性能测试:使用电池测试系统进行恒流充放电测试,电压范围为2.0-4.2V,充放电电流密度为0.1C;采用电化学工作站进行交流阻抗测试,频率范围为10⁻²-10⁵Hz,交流振幅为5mV。

微观结构表征:利用X射线衍射仪(XRD)分析电极材料的晶体结构变化;通过扫描电子显微镜(SEM)观察电极表面形貌与颗粒状态;借助X射线光电子能谱仪(XPS)分析电极材料表面元素化学价态及界面成分变化。

三、结果与分析

(一)湿热老化对电极材料电化学性能的影响

随着老化时间增加和温湿度的升高,电极材料的电化学性能显著下降。在工况3(70℃,90%RH)下老化336h后,正极材料LiFePO₄的放电比容量从初始的160mAh/g降至85mAh/g,容量保持率仅为53.1%;负极材料石墨的库伦效率从98.5%下降至90.2%。交流阻抗测试结果显示,湿热老化使电极材料的电荷转移阻抗(Rct)大幅增加,工况3老化336h后,正极Rct从初始的50Ω增至280Ω,负极Rct从30Ω增至180Ω,表明湿热环境严重阻碍了电极材料的电化学反应动力学过程。

(二)湿热老化对电极材料微观结构的影响

正极材料:XRD分析表明,高温高湿条件加速LiFePO₄晶格中锂(Li⁺)的脱出与嵌入过程,导致晶格畸变加剧,部分LiFePO₄晶体结构逐渐向非晶态转变。SEM图像显示,老化后的正极表面出现大量裂纹与孔洞,活性物质颗粒团聚现象明显,这是由于水分渗透引发活性物质与粘结剂之间的界面剥离,以及高温下活性物质热分解所致。

负极材料:石墨电极在湿热老化后,边缘部分出现卷曲、剥落现象,层间间距增大。XPS分析发现,电极表面的碳(C)元素出现大量的氧化态峰(如C-O、C=O),表明水分与高温促使石墨发生氧化反应,破坏其层状结构,进而影响锂离子的嵌入/脱出过程。

(三)锂电池电极材料湿热老化性能衰退机理

锂电池电极材料在湿热环境下的性能衰退主要由以下几个方面协同作用导致:

界面副反应加剧:水分与电极材料表面活性位点发生反应,生成氢氧化物、碳酸盐等副产物,覆盖在电极表面,阻碍锂离子的传输;同时,水分还会与电解液中的有机溶剂发生水解反应,产生酸性物质,腐蚀电极材料与集流体,进一步恶化电极界面。

活性物质结构破坏:高温加速活性物质的热分解与相变过程,导致晶格结构坍塌,降低活性物质的电化学活性;水分的存在加剧了这一过程,使得活性物质与粘结剂之间的结合力减弱,活性物质从电极表面脱落,减少参与电化学反应的活性物质数量。

导电网络失效:湿热环境下,导电剂与活性物质之间的接触变差,部分导电剂被腐蚀或氧化,导致电极内部的导电网络遭到破坏,电子传输阻力增大,从而降低电极的充放电性能。

四、结论

本研究通过恒温恒湿培养箱模拟锂电池电极材料的湿热老化过程,系统研究了不同温湿度工况下电极材料的电化学性能与微观结构变化,揭示了其性能衰退机理。结果表明,高温高湿环境显著加速电极材料的界面副反应、活性物质结构破坏与导电网络失效,导致锂电池性能快速衰退。研究成果为锂电池在湿热环境下的防护设计、材料优化及寿命预测提供了理论依据。后续可进一步探究不同电解液体系、添加剂对电极材料湿热老化性能的影响,开发具有高湿热稳定性的新型电极材料与电池体系。

(责任编辑:luohe)