3D打印材料后处理工艺的恒温恒湿培养箱湿度精准控制技术开发

2025-05-29 13:52 0次

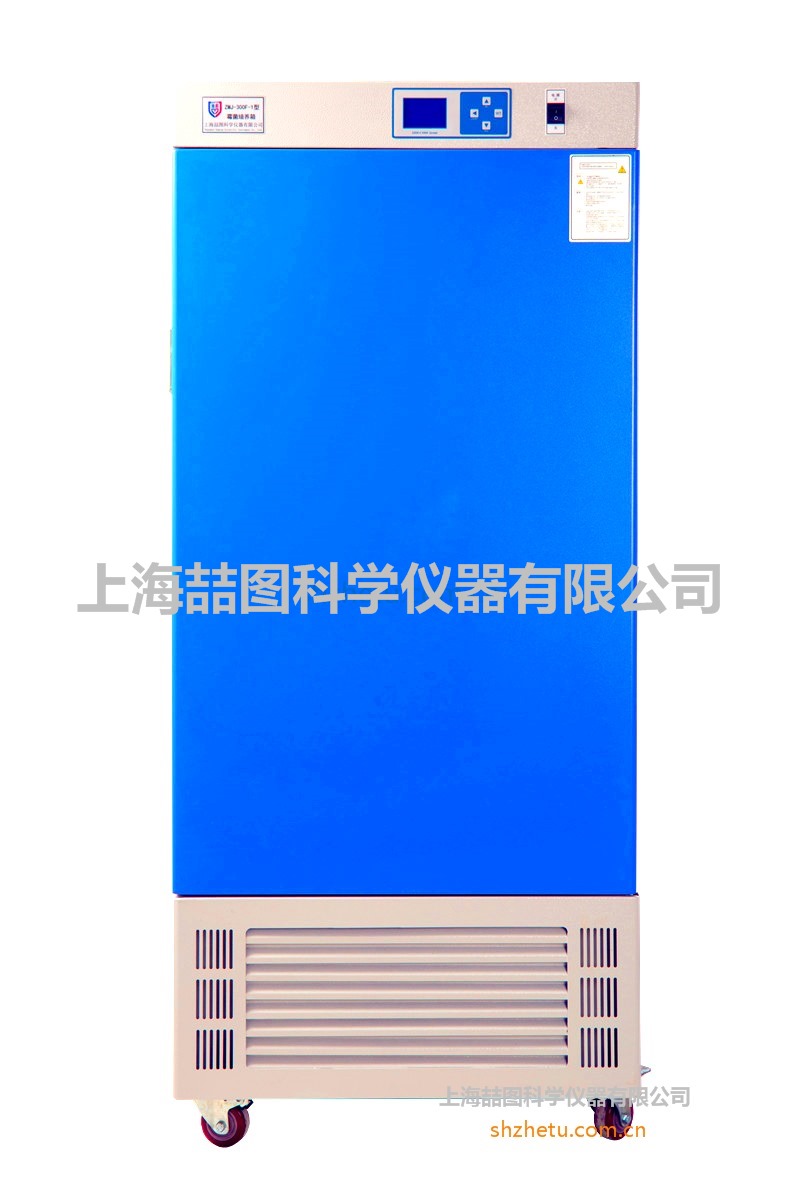

近日,一项专为 3D 打印材料后处理工艺开发的恒温恒湿培养箱湿度精准控制技术取得重大突破,该技术将为 3D 打印行业带来新的变革。

3D 打印技术在众多领域的应用日益广泛,但材料后处理工艺一直面临诸多挑战,其中湿度控制对打印材料性能的影响尤为关键。不同类型的 3D 打印材料,如高分子聚合物、金属粉末和陶瓷材料等,对湿度的敏感度各不相同。不合适的湿度环境可能导致材料尺寸精度下降、机械性能变差、出现氧化腐蚀以及坯体开裂变形等问题。因此,精准控制湿度成为保障 3D 打印材料后处理质量的关键因素。

此次开发的湿度精准控制技术整合了多种先进手段。在湿度传感方面,采用了电容式湿度传感器,其凭借高精度(可达 ±2% RH)、快速响应以及良好的稳定性和宽量程(0 - 100% RH)等优势,能够精确感知环境湿度变化。同时,电阻式湿度传感器作为辅助,在一些对成本敏感且湿度精度要求相对较低(±5% RH 左右)的场景中发挥作用,与电容式传感器配合实现更全面可靠的湿度检测。

加湿技术上,蒸汽加湿和超声波加湿协同工作。蒸汽加湿通过电加热或电极式蒸汽发生器,具备加湿量大、速度快的特点,能迅速提升湿度,适用于湿度需大幅跃升的实验。超声波加湿则利用高频振荡将水雾化,具有精度高、能耗低、湿度分布均匀的优势,为材料提供稳定一致的湿度环境。不过,两者都对水质有较高要求,需定期维护。

除湿策略包含冷凝除湿和转轮除湿。冷凝除湿基于制冷原理,效率较高,适用于常规湿度控制,但在低温环境下存在结霜风险。转轮除湿采用特殊吸湿材料,可实现超低湿度控制(精度可达 ±1% RH),特别适用于对湿度要求极高的 3D 打印材料后处理,如高端电子材料和生物材料。

先进的控制系统架构与算法是该技术的核心亮点。经典 PID 控制算法通过比例、积分和微分运算调节加湿或除湿设备,实现湿度精准控制。模糊 PID 控制算法针对系统的非线性和时变特性,引入模糊逻辑动态调整 PID 参数,提升控制效果。自适应 PID 控制算法则实时监测系统运行特性,自动调整 PID 参数,增强系统对不同工况和环境变化的适应能力。

此外,该技术还融合了 PLC 与微电脑控制系统。PLC 负责底层硬件的精确控制,具有高可靠性和强抗干扰性,能精准执行电机驱动、阀门开关等动作。微电脑系统作为 “智慧大脑”,承担复杂算法运算、人机交互界面呈现以及数据存储分析等任务。二者融合实现了高效精准调控,提高了湿度控制精度和响应速度,增强了系统稳定性,还便于实现远程监控。

在大型研发实验室或工业生产中,多机联控技术通过以太网、RS485 等通信总线将多台恒温恒湿培养箱联网,实现集中监控和分组管理。网络通信确保了中央控制主机与各子机间数据的快速准确传输,保障了批量实验的一致性,还便于系统扩展升级。

该湿度精准控制技术的问世,将为 3D 打印材料后处理工艺提供更稳定、可靠的环境保障,有望推动 3D 打印技术在航空航天、医疗、电子等领域的应用进一步拓展。相关企业和研究机构对这一技术的应用前景表示高度期待,预计在未来一段时间内,该技术将逐步在行业内得到广泛应用。

(责任编辑:luohe)