基于恒温恒湿培养箱的新能源汽车电池隔膜耐水性能研究

2025-06-03 13:39 0次

一、引言

新能源汽车市场规模不断扩大,动力电池的安全性至关重要。电池隔膜作为隔离正负极的关键材料,既要保证锂离子顺利传输,又要防止短路。但在实际使用中,高湿度环境可能导致隔膜性能变差,引发电池故障。目前相关研究多采用静态浸泡测试,缺乏对动态湿度环境下隔膜性能变化的系统研究。恒温恒湿培养箱能精准模拟不同湿度条件,本研究以此为平台,探究湿度对电池隔膜性能的影响机制,为电池安全设计提供依据。

二、材料与方法

2.1实验材料

选取市场上常见的三层复合PP/PE/PP电池隔膜,厚度约20μm,孔隙率40%左右,平均孔径在0.05-0.2μm。将隔膜裁剪成50mm×50mm的方形试样,每组实验准备5个样本。

2.2实验设计

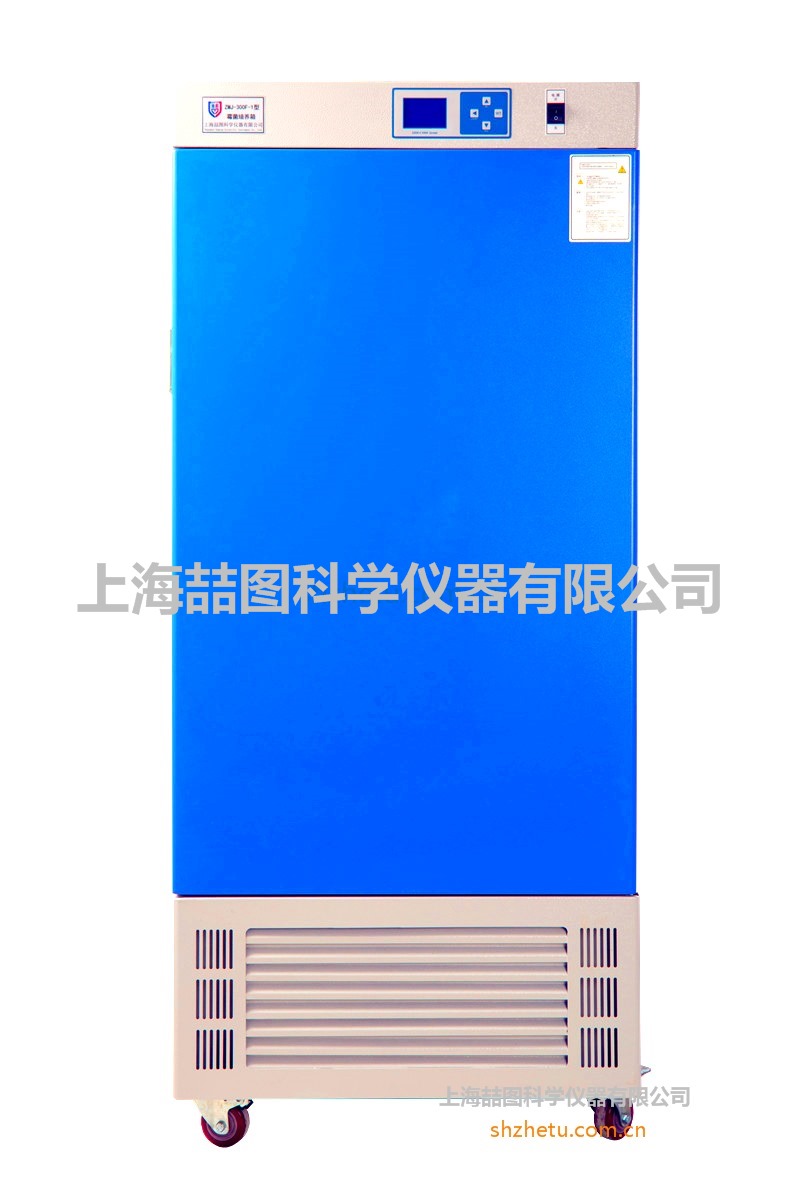

使用ZSH-100HC型恒温恒湿培养箱,设置三组湿度环境:

对照组:40%RH,模拟干燥环境;为中湿度组:70%RH,模拟潮湿环境;

高湿度组:95%RH,模拟极端潮湿环境。

实验温度保持在25℃左右,每个试样在对应环境下放置72小时。

2.3性能测试

厚度变化:用高精度数显卡尺测量处理前后隔膜的厚度,取多个位置的平均值,分析隔膜吸水后的膨胀情况。

孔隙结构:通过泡压法测定隔膜的孔隙率和平均孔径,观察湿度对隔膜微孔结构的影响。

电解液渗透:将处理后的隔膜放入特制装置,注入电解液,记录单位时间内通过隔膜的电解液体积,评估隔膜对电解液的传输能力。

力学性能:使用万能材料试验机进行拉伸试验,测定隔膜的拉伸强度和断裂伸长率。

微观结构:借助扫描电子显微镜观察处理前后隔膜的表面和断面,分析微观结构变化。

2.4数据分析

采用Origin 2021软件处理数据并绘图,通过单因素方差分析比较不同湿度组各指标的差异,判断结果是否具有显著性。

三、结果与分析

3.1湿度对隔膜厚度的影响

随着湿度增加,隔膜厚度膨胀明显。与干燥环境(40%RH)相比,潮湿环境(70%RH)下隔膜厚度膨胀率有所上升,而极端潮湿环境(95%RH)下膨胀率显著提高。这是因为隔膜材料吸水后,内部高分子链间距变大,导致隔膜变厚,影响其与电极的贴合度和电池性能。

3.2湿度对隔膜孔隙结构的影响

在95%RH的高湿度环境处理后,隔膜的孔隙率降低,平均孔径变小。这是由于水分子填充了隔膜的微孔,部分孔隙被堵塞,同时材料吸水膨胀使孔径收缩。孔隙结构的改变会阻碍锂离子传输,增加电池内阻,降低充放电效率。

3.3湿度对隔膜电解液渗透能力的影响

湿度越高,隔膜的电解液渗透速率越低。干燥环境下电解液渗透较快,而在极端潮湿环境中,渗透速率明显下降。这主要是因为隔膜孔隙率降低和孔径变小,限制了电解液的流动通道。

3.4湿度对隔膜力学性能的影响

高湿度环境(95%RH)使隔膜的拉伸强度和断裂伸长率显著降低。水分子削弱了隔膜材料高分子链之间的作用力,还在隔膜内部产生应力,导致其力学性能变差,使隔膜在电池工作过程中更容易破损,增加短路风险。

3.5隔膜微观结构变化

扫描电子显微镜图像显示,干燥环境下的隔膜表面平整,微孔分布均匀;而高湿度环境处理后的隔膜表面出现褶皱和凹陷,部分微孔堵塞,断面结构变得松散,高分子链出现分离现象,直观反映出湿度对隔膜微观结构的破坏。

四、讨论

4.1湿度影响隔膜性能的原因

水分子进入隔膜后,一方面与隔膜材料的分子相互作用,使分子链松弛,导致隔膜膨胀、强度下降;另一方面,水分子占据隔膜微孔空间,改变孔隙结构,影响电解液和锂离子的传输。高湿度环境会加剧这些影响,加速隔膜性能劣化。

4.2对电池设计的启示

研究表明,高湿度会严重影响电池隔膜性能,威胁电池安全。在电池设计时,需加强电池包的密封,防止水分进入;还可以通过改进隔膜材料或表面处理工艺,提升隔膜的耐水性能。同时,制定更贴近实际使用环境的电池耐水测试标准,有助于筛选出性能可靠的电池产品。

五、结论

本研究通过恒温恒湿培养箱模拟不同湿度环境,发现高湿度(95%RH)会导致电池隔膜厚度增加、孔隙率降低、电解液渗透变慢、力学强度下降,微观结构也遭到破坏,增加了电池短路风险。研究结果为电池隔膜材料选择、电池包防水设计和行业标准制定提供了重要参考。未来可进一步研究温度和湿度共同作用对隔膜性能的影响,以及开发新型耐水隔膜材料。

(责任编辑:luohe)

新能源汽车市场规模不断扩大,动力电池的安全性至关重要。电池隔膜作为隔离正负极的关键材料,既要保证锂离子顺利传输,又要防止短路。但在实际使用中,高湿度环境可能导致隔膜性能变差,引发电池故障。目前相关研究多采用静态浸泡测试,缺乏对动态湿度环境下隔膜性能变化的系统研究。恒温恒湿培养箱能精准模拟不同湿度条件,本研究以此为平台,探究湿度对电池隔膜性能的影响机制,为电池安全设计提供依据。

二、材料与方法

2.1实验材料

选取市场上常见的三层复合PP/PE/PP电池隔膜,厚度约20μm,孔隙率40%左右,平均孔径在0.05-0.2μm。将隔膜裁剪成50mm×50mm的方形试样,每组实验准备5个样本。

2.2实验设计

使用ZSH-100HC型恒温恒湿培养箱,设置三组湿度环境:

对照组:40%RH,模拟干燥环境;为中湿度组:70%RH,模拟潮湿环境;

高湿度组:95%RH,模拟极端潮湿环境。

实验温度保持在25℃左右,每个试样在对应环境下放置72小时。

2.3性能测试

厚度变化:用高精度数显卡尺测量处理前后隔膜的厚度,取多个位置的平均值,分析隔膜吸水后的膨胀情况。

孔隙结构:通过泡压法测定隔膜的孔隙率和平均孔径,观察湿度对隔膜微孔结构的影响。

电解液渗透:将处理后的隔膜放入特制装置,注入电解液,记录单位时间内通过隔膜的电解液体积,评估隔膜对电解液的传输能力。

力学性能:使用万能材料试验机进行拉伸试验,测定隔膜的拉伸强度和断裂伸长率。

微观结构:借助扫描电子显微镜观察处理前后隔膜的表面和断面,分析微观结构变化。

2.4数据分析

采用Origin 2021软件处理数据并绘图,通过单因素方差分析比较不同湿度组各指标的差异,判断结果是否具有显著性。

三、结果与分析

3.1湿度对隔膜厚度的影响

随着湿度增加,隔膜厚度膨胀明显。与干燥环境(40%RH)相比,潮湿环境(70%RH)下隔膜厚度膨胀率有所上升,而极端潮湿环境(95%RH)下膨胀率显著提高。这是因为隔膜材料吸水后,内部高分子链间距变大,导致隔膜变厚,影响其与电极的贴合度和电池性能。

3.2湿度对隔膜孔隙结构的影响

在95%RH的高湿度环境处理后,隔膜的孔隙率降低,平均孔径变小。这是由于水分子填充了隔膜的微孔,部分孔隙被堵塞,同时材料吸水膨胀使孔径收缩。孔隙结构的改变会阻碍锂离子传输,增加电池内阻,降低充放电效率。

3.3湿度对隔膜电解液渗透能力的影响

湿度越高,隔膜的电解液渗透速率越低。干燥环境下电解液渗透较快,而在极端潮湿环境中,渗透速率明显下降。这主要是因为隔膜孔隙率降低和孔径变小,限制了电解液的流动通道。

3.4湿度对隔膜力学性能的影响

高湿度环境(95%RH)使隔膜的拉伸强度和断裂伸长率显著降低。水分子削弱了隔膜材料高分子链之间的作用力,还在隔膜内部产生应力,导致其力学性能变差,使隔膜在电池工作过程中更容易破损,增加短路风险。

3.5隔膜微观结构变化

扫描电子显微镜图像显示,干燥环境下的隔膜表面平整,微孔分布均匀;而高湿度环境处理后的隔膜表面出现褶皱和凹陷,部分微孔堵塞,断面结构变得松散,高分子链出现分离现象,直观反映出湿度对隔膜微观结构的破坏。

四、讨论

4.1湿度影响隔膜性能的原因

水分子进入隔膜后,一方面与隔膜材料的分子相互作用,使分子链松弛,导致隔膜膨胀、强度下降;另一方面,水分子占据隔膜微孔空间,改变孔隙结构,影响电解液和锂离子的传输。高湿度环境会加剧这些影响,加速隔膜性能劣化。

4.2对电池设计的启示

研究表明,高湿度会严重影响电池隔膜性能,威胁电池安全。在电池设计时,需加强电池包的密封,防止水分进入;还可以通过改进隔膜材料或表面处理工艺,提升隔膜的耐水性能。同时,制定更贴近实际使用环境的电池耐水测试标准,有助于筛选出性能可靠的电池产品。

五、结论

本研究通过恒温恒湿培养箱模拟不同湿度环境,发现高湿度(95%RH)会导致电池隔膜厚度增加、孔隙率降低、电解液渗透变慢、力学强度下降,微观结构也遭到破坏,增加了电池短路风险。研究结果为电池隔膜材料选择、电池包防水设计和行业标准制定提供了重要参考。未来可进一步研究温度和湿度共同作用对隔膜性能的影响,以及开发新型耐水隔膜材料。

(责任编辑:luohe)