恒温恒湿设备在材料稳定性测试与工业产品质量控制中的作用

2025-07-15 13:45 0次

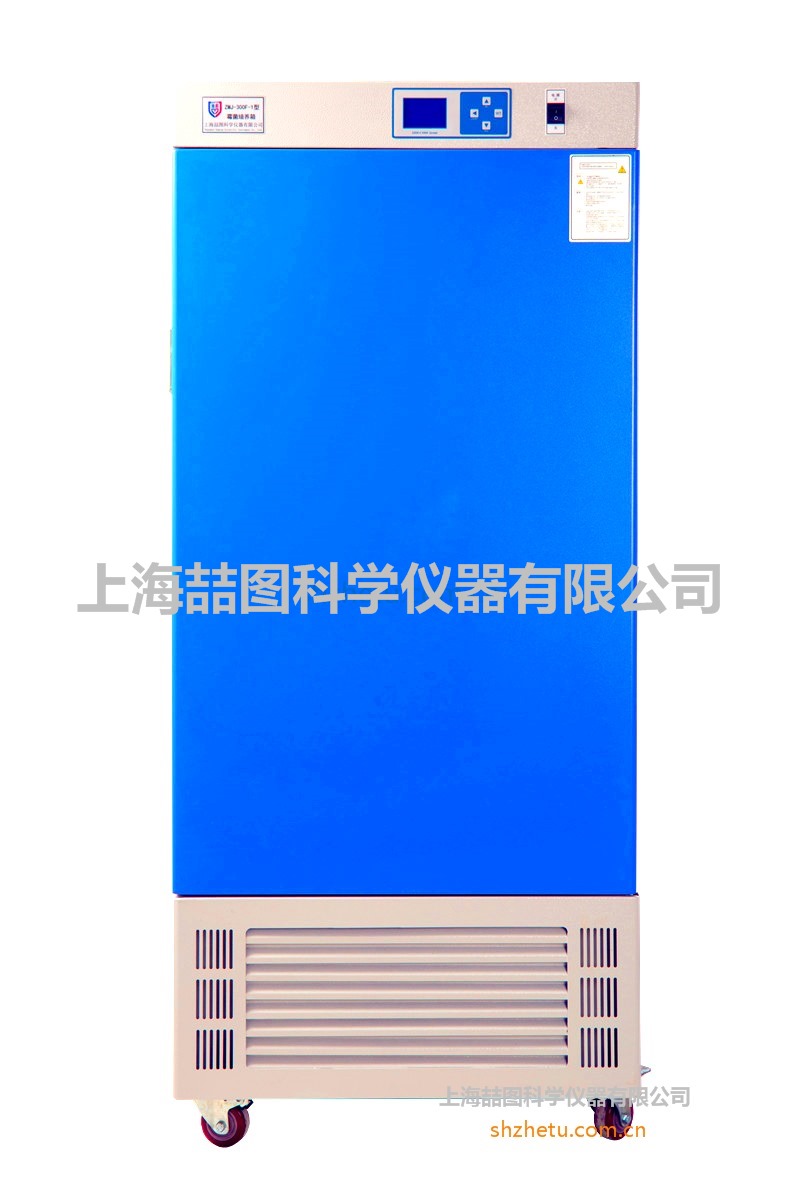

恒温恒湿设备用精准温湿控制与加速-极限-循环矩阵,提前暴露材料在高湿、高温、凝露等场景下的失效风险,为电池、涂层、5G基材等工业产品提供数据驱动的质量守门,正迈向智能化、微型化、区块链溯源的零缺陷未来。

一、质量危机:一张数据单背后的 0.1 %RH

去年某新能源车企召回 1.2 万套电池包,原因并非电芯缺陷,而是密封胶条在 85 %RH 环境中 12 周后出现微裂纹。返修报告显示,早期实验室仅用 25 ℃/50 %RH 做静态存储,未能模拟沿海夏季的高湿-高温循环。这一事件把“材料稳定性测试”推向工业焦点:原材料、元器件、整机的可靠性,必须放在可控的温湿环境中被“预演”。恒温恒湿设备由此从幕后质检工具升级为工业产品质量的“守门人”。

二、设备原理:把气候装进算法

现代恒温恒湿箱采用双级复叠制冷 + PTC 再热 + 超声波加湿的三段耦合系统,配合 PID-MPC 混合算法,可在 10 min 内把 25 ℃/50 %RH 拉到 40 ℃/93 %RH,且稳态波动 ≤±0.2 ℃/±1 %RH。关键创新有三:

逆循环除霜技术——低温高湿连续运行 1000 h 不结霜;

变频风机分区送风——消除 1 m³ 箱体内温差死角;

边缘计算模块——实时上传温湿曲线至云端,供数字孪生模型做寿命外推。

这些硬件与算法的协同,使得材料在“实验室气候”与“真实工况”之间实现 1:1 映射。

三、测试矩阵:把失效提前 90 天

工业界已形成“加速-极限-循环”三段式测试矩阵:

加速:40 ℃/75 %RH 1000 h,相当于 25 ℃/60 %RH 三年;

极限:85 ℃/85 %RH 168 h,暴露界面脱粘、电解液挥发;

循环:-40 ℃↔85 ℃、10 %RH↔95 %RH,每 2 h 一次,模拟昼夜温差与海运凝露。

通过该矩阵,某 3C 品牌把连接器镀层腐蚀失效率从 300 ppm 降至 5 ppm;一家光伏胶膜企业提前 6 个月发现 PID 衰减隐患,挽回潜在损失 2 亿元。

四、行业案例:从材料到整机

动力电池:铝塑膜在 60 ℃/90 %RH 下 30 天测得剥离强度衰减 18 %,据此调整胶黏剂配方,使循环寿命提高 12 %;

汽车涂层:盐雾+恒温恒湿组合试验揭示清漆在高湿下的起泡阈值,帮助车企修改喷涂烘烤曲线;

5G 天线:LCP 基材在 85 ℃/85 %RH 下介电损耗增加 0.003,工程师据此在 PCB 设计阶段增加阻湿涂层。

这些案例证明,恒温恒湿设备并非“测试终点”,而是数据反哺设计的起点。

五、未来展望:从单台设备到全域质量网

微型化:鞋盒大小的“桌面气候盒”可直接放在研发工位,实现设计-验证零距离;

智能化:AI 依据材料数据库自动生成测试脚本,并把结果推送至 PLM 系统;

区块链:每台箱体的温湿数据上链,形成不可篡改的“质量护照”,满足欧美客户对供应链透明度的要求。

当恒温恒湿设备与工业互联网、数字孪生深度融合,材料稳定性测试将从“事后验证”变为“实时预测”,工业产品质量也将进入“零缺陷”时代。

(责任编辑:luohe)

一、质量危机:一张数据单背后的 0.1 %RH

去年某新能源车企召回 1.2 万套电池包,原因并非电芯缺陷,而是密封胶条在 85 %RH 环境中 12 周后出现微裂纹。返修报告显示,早期实验室仅用 25 ℃/50 %RH 做静态存储,未能模拟沿海夏季的高湿-高温循环。这一事件把“材料稳定性测试”推向工业焦点:原材料、元器件、整机的可靠性,必须放在可控的温湿环境中被“预演”。恒温恒湿设备由此从幕后质检工具升级为工业产品质量的“守门人”。

二、设备原理:把气候装进算法

现代恒温恒湿箱采用双级复叠制冷 + PTC 再热 + 超声波加湿的三段耦合系统,配合 PID-MPC 混合算法,可在 10 min 内把 25 ℃/50 %RH 拉到 40 ℃/93 %RH,且稳态波动 ≤±0.2 ℃/±1 %RH。关键创新有三:

逆循环除霜技术——低温高湿连续运行 1000 h 不结霜;

变频风机分区送风——消除 1 m³ 箱体内温差死角;

边缘计算模块——实时上传温湿曲线至云端,供数字孪生模型做寿命外推。

这些硬件与算法的协同,使得材料在“实验室气候”与“真实工况”之间实现 1:1 映射。

三、测试矩阵:把失效提前 90 天

工业界已形成“加速-极限-循环”三段式测试矩阵:

加速:40 ℃/75 %RH 1000 h,相当于 25 ℃/60 %RH 三年;

极限:85 ℃/85 %RH 168 h,暴露界面脱粘、电解液挥发;

循环:-40 ℃↔85 ℃、10 %RH↔95 %RH,每 2 h 一次,模拟昼夜温差与海运凝露。

通过该矩阵,某 3C 品牌把连接器镀层腐蚀失效率从 300 ppm 降至 5 ppm;一家光伏胶膜企业提前 6 个月发现 PID 衰减隐患,挽回潜在损失 2 亿元。

四、行业案例:从材料到整机

动力电池:铝塑膜在 60 ℃/90 %RH 下 30 天测得剥离强度衰减 18 %,据此调整胶黏剂配方,使循环寿命提高 12 %;

汽车涂层:盐雾+恒温恒湿组合试验揭示清漆在高湿下的起泡阈值,帮助车企修改喷涂烘烤曲线;

5G 天线:LCP 基材在 85 ℃/85 %RH 下介电损耗增加 0.003,工程师据此在 PCB 设计阶段增加阻湿涂层。

这些案例证明,恒温恒湿设备并非“测试终点”,而是数据反哺设计的起点。

五、未来展望:从单台设备到全域质量网

微型化:鞋盒大小的“桌面气候盒”可直接放在研发工位,实现设计-验证零距离;

智能化:AI 依据材料数据库自动生成测试脚本,并把结果推送至 PLM 系统;

区块链:每台箱体的温湿数据上链,形成不可篡改的“质量护照”,满足欧美客户对供应链透明度的要求。

当恒温恒湿设备与工业互联网、数字孪生深度融合,材料稳定性测试将从“事后验证”变为“实时预测”,工业产品质量也将进入“零缺陷”时代。

(责任编辑:luohe)