恒温恒湿培养箱模拟技术在汽车零部件地域环境可靠性评估中的实践

2025-07-28 14:39 0次

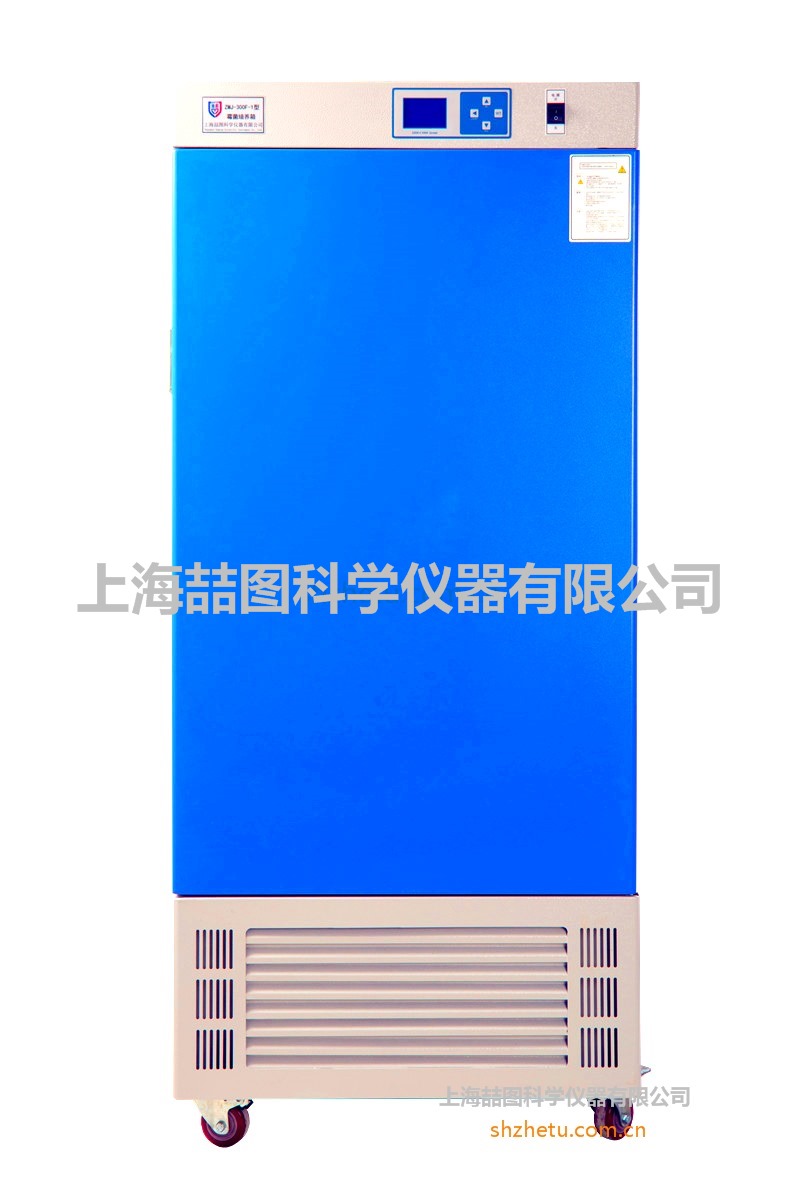

汽车零部件的可靠性直接关系到车辆的行驶安全与使用寿命,而不同地域的极端环境条件是影响其可靠性的关键因素。从热带地区的高温高湿到寒带的低温干燥,从昼夜温差剧烈的高原到高湿度沿海地区,汽车零部件需在复杂多变的环境中保持稳定性能。恒温恒湿培养箱模拟技术通过精准复现地域环境特征,为零部件可靠性评估提供了科学、高效的解决方案,成为汽车制造业提升产品质量的重要手段。

恒温恒湿培养箱模拟技术的核心优势在于对地域环境参数的精准把控。传统的户外实地测试受限于自然条件不可控、测试周期长、成本高等问题,而培养箱模拟技术可通过程序控制,将温度、湿度参数稳定在设定范围内(温度控制精度达±0.5℃,湿度控制精度达±2%RH),精准复现目标地域的典型气候特征。例如,针对东南亚市场的汽车零部件,可模拟35-40℃、湿度80-90%的持续湿热环境;针对北欧地区,则可设置-20-5℃、湿度30-40%的低温干燥循环,实现对极端环境的集中模拟测试。

在实践应用中,该技术的实施需遵循标准化的流程设计。首先是地域环境参数库的构建,通过收集全球主要汽车市场的气候数据(如温度极值、湿度波动范围、年日照时长等),建立典型地域的环境参数模型。例如,我国海南地区的高温高湿环境、新疆沙漠的高温低湿环境、东北的严寒干燥环境等,均需转化为培养箱可执行的数字参数。其次是零部件失效模式的针对性模拟,根据零部件的功能特性设计实验方案:对橡胶密封件重点测试湿热环境下的老化速率,通过培养箱的恒温恒湿循环,加速材料硬化、开裂等失效过程;对电子控制模块则模拟高温高湿环境下的绝缘性能变化,监测其电阻值、信号传输稳定性等指标;对金属结构件则侧重高湿环境下的腐蚀测试,结合盐雾模拟技术,评估其耐锈蚀能力。

动态循环模拟是实践中的关键环节。自然环境的温度和湿度具有周期性波动特征,因此培养箱需设置动态参数曲线。例如,模拟昼夜温差较大的高原环境时,可设计“-15℃(夜间)→25℃(日间)”的温度循环,同时配合湿度从30%到60%的同步变化,每24小时为一个周期,持续测试100-300个周期,以此评估零部件在长期温度应力交替作用下的疲劳失效风险。测试过程中,需通过传感器实时采集零部件的性能数据,如塑料件的冲击强度衰减率、金属连接件的扭矩变化等,为可靠性评估提供量化依据。

该技术的应用价值已在汽车制造业得到充分验证。某车企在开发适用于中东市场的SUV车型时,通过恒温恒湿培养箱模拟45℃、湿度90%的极端环境,对车载显示屏的背光模组进行了500小时可靠性测试,提前发现了高温高湿导致的背光不均匀问题,通过优化密封胶材料避免了上市后的大规模召回。数据显示,采用该技术后,新车零部件的地域环境适配故障率可降低30%以上,研发周期缩短20%。

未来,随着智能传感器与物联网技术的融合,恒温恒湿培养箱模拟技术将实现更精准的环境复现能力,可结合降雨、紫外线等多因素模拟,进一步提升汽车零部件地域环境可靠性评估的全面性。在汽车产业全球化的背景下,这项技术将成为车企突破地域市场壁垒、提升产品竞争力的重要支撑。

(责任编辑:luohe)

恒温恒湿培养箱模拟技术的核心优势在于对地域环境参数的精准把控。传统的户外实地测试受限于自然条件不可控、测试周期长、成本高等问题,而培养箱模拟技术可通过程序控制,将温度、湿度参数稳定在设定范围内(温度控制精度达±0.5℃,湿度控制精度达±2%RH),精准复现目标地域的典型气候特征。例如,针对东南亚市场的汽车零部件,可模拟35-40℃、湿度80-90%的持续湿热环境;针对北欧地区,则可设置-20-5℃、湿度30-40%的低温干燥循环,实现对极端环境的集中模拟测试。

在实践应用中,该技术的实施需遵循标准化的流程设计。首先是地域环境参数库的构建,通过收集全球主要汽车市场的气候数据(如温度极值、湿度波动范围、年日照时长等),建立典型地域的环境参数模型。例如,我国海南地区的高温高湿环境、新疆沙漠的高温低湿环境、东北的严寒干燥环境等,均需转化为培养箱可执行的数字参数。其次是零部件失效模式的针对性模拟,根据零部件的功能特性设计实验方案:对橡胶密封件重点测试湿热环境下的老化速率,通过培养箱的恒温恒湿循环,加速材料硬化、开裂等失效过程;对电子控制模块则模拟高温高湿环境下的绝缘性能变化,监测其电阻值、信号传输稳定性等指标;对金属结构件则侧重高湿环境下的腐蚀测试,结合盐雾模拟技术,评估其耐锈蚀能力。

动态循环模拟是实践中的关键环节。自然环境的温度和湿度具有周期性波动特征,因此培养箱需设置动态参数曲线。例如,模拟昼夜温差较大的高原环境时,可设计“-15℃(夜间)→25℃(日间)”的温度循环,同时配合湿度从30%到60%的同步变化,每24小时为一个周期,持续测试100-300个周期,以此评估零部件在长期温度应力交替作用下的疲劳失效风险。测试过程中,需通过传感器实时采集零部件的性能数据,如塑料件的冲击强度衰减率、金属连接件的扭矩变化等,为可靠性评估提供量化依据。

该技术的应用价值已在汽车制造业得到充分验证。某车企在开发适用于中东市场的SUV车型时,通过恒温恒湿培养箱模拟45℃、湿度90%的极端环境,对车载显示屏的背光模组进行了500小时可靠性测试,提前发现了高温高湿导致的背光不均匀问题,通过优化密封胶材料避免了上市后的大规模召回。数据显示,采用该技术后,新车零部件的地域环境适配故障率可降低30%以上,研发周期缩短20%。

未来,随着智能传感器与物联网技术的融合,恒温恒湿培养箱模拟技术将实现更精准的环境复现能力,可结合降雨、紫外线等多因素模拟,进一步提升汽车零部件地域环境可靠性评估的全面性。在汽车产业全球化的背景下,这项技术将成为车企突破地域市场壁垒、提升产品竞争力的重要支撑。

(责任编辑:luohe)