基于恒温恒湿培养箱的醋泡花生发酵工艺优化探索

2025-10-22 13:28 0次

一、研究目的

醋泡花生作为传统药食同源的食品,其发酵过程中醋的酸性环境与花生中的营养成分发生复杂反应,产生了具有抗氧化、调节血脂等潜在保健功能的活性物质,如花生多酚、有机酸衍生物等。然而,传统发酵工艺多依赖自然环境,受温度、湿度等外界条件波动影响较大,导致产品质量不稳定,活性物质含量差异显著,且发酵周期较长,难以满足规模化生产需求。

恒温恒湿培养箱能够精准控制发酵环境的温度和湿度参数,为微生物代谢及化学反应提供稳定条件。本研究旨在以恒温恒湿培养箱为核心控制设备,系统探究发酵温度、发酵湿度、醋液浓度及料液比(花生与醋的质量体积比)对醋泡花生发酵品质的影响,明确各关键工艺参数的最优取值范围。通过优化工艺,实现提升产品中活性物质(如总酚、总黄酮)含量、改善产品感官品质(色泽、风味、质地)、缩短发酵周期的目标,为醋泡花生的标准化、规模化生产提供理论依据和技术支撑。

二、实验步骤

(一)实验材料与设备准备

实验材料:选取颗粒饱满、无霉变、无破损的新鲜花生,经清洗后于60℃烘箱中烘干至恒重,冷却备用;选用总酸含量≥3.5g/100mL的纯粮酿造陈醋,确保无添加剂;实验用水为去离子水。

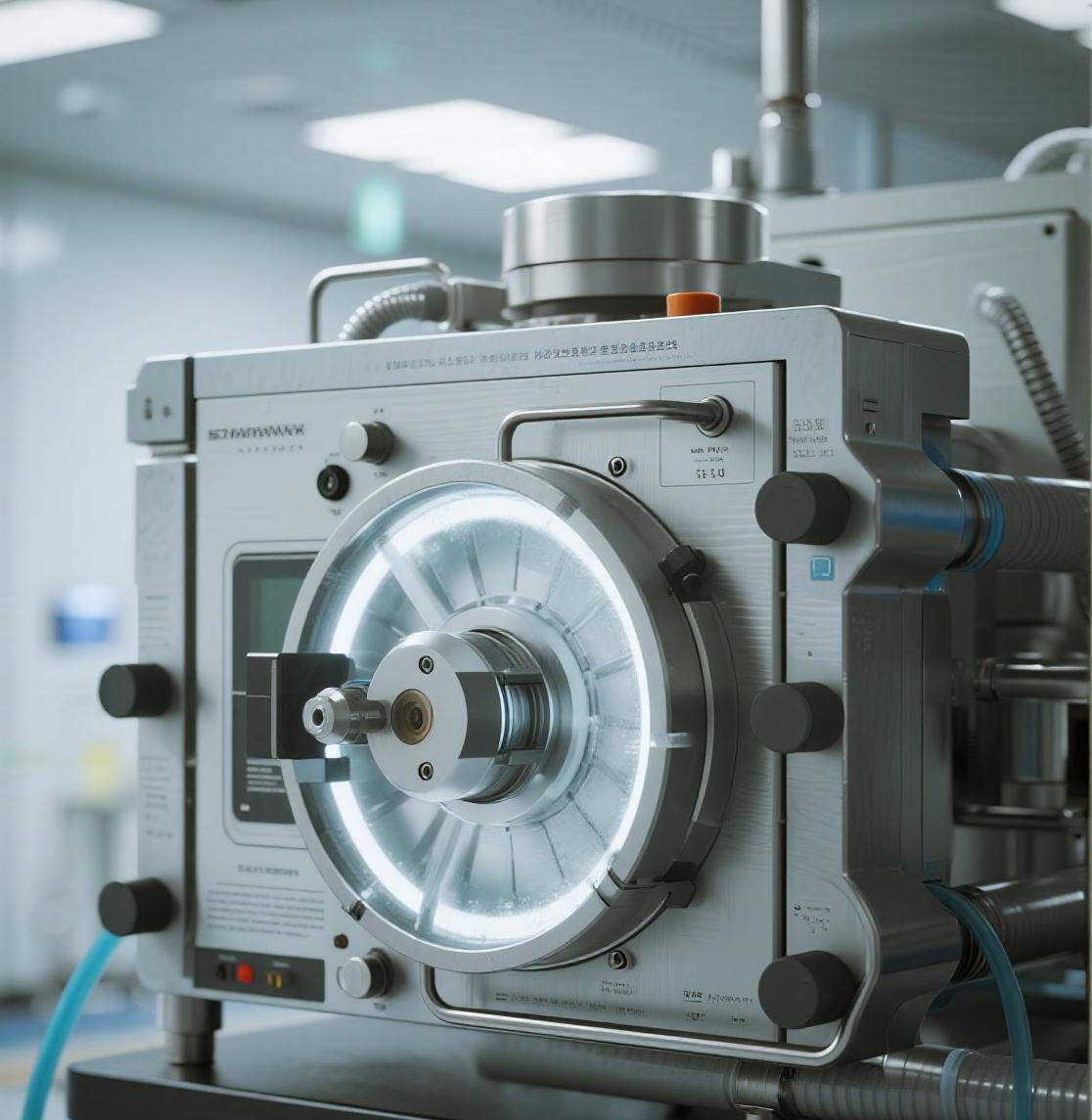

实验设备:恒温恒湿培养箱(温度控制范围0-60℃,精度±0.5℃;湿度控制范围40%-95%RH,精度±5%RH)、电子天平(精度0.01g)、紫外-可见分光光度计(用于测定总酚、总黄酮含量)、质构仪(用于测定花生硬度、咀嚼性等质地指标)、感官评价评分表(由5人专业评价小组制定,从色泽、气味、口感、风味4个维度评分,满分100分)及常规玻璃器皿(锥形瓶、量筒、烧杯等)。

(二)单因素实验设计

以总酚含量(活性物质指标)、感官评分(品质综合指标)为核心评价指标,固定其他参数不变,分别探究单一工艺参数对发酵效果的影响,确定各参数的初步优化范围。

发酵温度的影响:固定发酵湿度70%RH、醋液浓度3.5g/100mL、料液比1:5(g:mL),设置发酵温度梯度25℃、30℃、35℃、40℃、45℃,发酵时间7d。发酵结束后,测定各组样品的总 酚含量及感官评分,确定最优温度区间。

发酵湿度的影响:固定发酵温度35℃、醋液浓度3.5g/100mL、料液比1:5,设置湿度梯度50%RH、60%RH、70%RH、80%RH、90%RH,发酵时间7d。同样测定总酚含量和感官评分,筛选最优湿度范围。

醋液浓度的影响:固定发酵温度35℃、发酵湿度70%RH、料液比1:5,通过稀释陈醋制备总酸含量为2.5g/100mL、3.0g/100mL、3.5g/100mL、4.0g/100mL、4.5g/100mL的醋液,发酵7d后测定评价指标,确定合适醋液浓度范围。

料液比的影响:固定发酵温度35℃、发酵湿度70%RH、醋液浓度3.5g/100mL,设置料液比梯度1:3、1:4、1:5、1:6、1:7(g:mL),发酵7d后测定指标,确定最优料液比区间。

(三)正交实验设计与优化

根据单因素实验结果,选取发酵温度(A)、发酵湿度(B)、醋液浓度(C)、料液比(D)4个关键因素,每个因素设置3个水平,采用L₉(3⁴)正交实验表安排实验,以总酚含量和感官评分的加权平均值(权重分别为0.6和0.4)作为综合评价指标,进一步优化工艺参数。因素水平表如下:

按照正交实验表进行9组实验,每组实验重复3次,取平均值作为最终结果。通过极差分析和方差分析,明确各因素对发酵效果的影响显著性顺序,并确定最优工艺参数组合。

(四)验证实验

采用正交实验确定的最优工艺参数进行3次平行发酵实验,测定产品的总酚含量、感官评分及发酵周期,并与传统自然发酵工艺(温度20-30℃,湿度50-70%RH,其他参数相同)的产品进行对比,验证优化工艺的可靠性和优越性。

三、实验结论

(一)单因素实验结果

发酵温度对发酵效果影响显著:总酚含量和感官评分随温度升高先上升后下降,在35℃时达到峰值。温度过低(≤30℃)会抑制化学反应速率,活性物质生成缓慢;温度过高(≥40℃)会导致醋液中部分挥发性成分流失,且可能使花生蛋白变性,影响口感。

发酵湿度以70%RH为宜:湿度低于60%时,醋液蒸发速度过快,浓度升高,产品口感偏酸;湿度高于80%时,培养箱内易滋生杂菌,导致产品出现霉变异味,感官评分下降。

醋液浓度最优范围为3.5-4.0g/100mL:浓度过低时,酸性环境不足以促进花生中酚类物质溶出和转化;浓度过高时,会过度刺激花生组织,导致产品色泽加深、口感发涩。

料液比以1:5为宜:料液比过小(≤1:4)时,花生浸泡不充分,活性物质溶出不完全;料液比过大(≥1:6)时,会增加生产成本,且产品风味偏淡。

(二)正交实验结果

因素影响显著性顺序:通过极差分析和方差分析可知,各因素对综合评价指标的影响显著性顺序为:发酵温度(A)> 醋液浓度(C)> 料液比(D)> 发酵湿度(B),其中发酵温度和醋液浓度对结果影响极显著(P<0.01),料液比影响显著(P<0.05),发酵湿度影响不显著(P>0.05)。

最优工艺参数组合:综合各因素水平效应,确定基于恒温恒湿培养箱的醋泡花生最优发酵工艺参数为:发酵温度35℃、发酵湿度70%RH、醋液浓度3.5g/100mL、料液比1:5,发酵周期6d。

(三)验证实验结果

在最优工艺参数条件下,醋泡花生产品的总酚含量达到(125.6±3.2)mg/100g,较传统自然发酵工艺提升了32.4%;感官评分为(92.3±1.5)分,显著高于传统工艺的(78.5±2.1)分;发酵周期从传统工艺的10-12d缩短至6d,且产品质量稳定性良好,3次重复实验结果变异系数均小于3%。此外,优化工艺生产的产品色泽均匀呈琥珀色,具有浓郁的醋香和花生清香,口感酥脆适中,无酸涩味和异味。

(四)综合结论

采用恒温恒湿培养箱对醋泡花生发酵工艺进行优化是可行且有效的。确定的最优工艺参数(35℃、70%RH、醋液浓度3.5g/100mL、料液比1:5、发酵6d)能够显著提升产品的活性物质含量和感官品质,同时缩短发酵周期,降低生产成本。该优化工艺解决了传统自然发酵中质量不稳定、周期长的问题,为醋泡花生的工业化生产提供了可靠的技术支撑,具有较高的实际应用价值。

(责任编辑:shumin)

醋泡花生作为传统药食同源的食品,其发酵过程中醋的酸性环境与花生中的营养成分发生复杂反应,产生了具有抗氧化、调节血脂等潜在保健功能的活性物质,如花生多酚、有机酸衍生物等。然而,传统发酵工艺多依赖自然环境,受温度、湿度等外界条件波动影响较大,导致产品质量不稳定,活性物质含量差异显著,且发酵周期较长,难以满足规模化生产需求。

恒温恒湿培养箱能够精准控制发酵环境的温度和湿度参数,为微生物代谢及化学反应提供稳定条件。本研究旨在以恒温恒湿培养箱为核心控制设备,系统探究发酵温度、发酵湿度、醋液浓度及料液比(花生与醋的质量体积比)对醋泡花生发酵品质的影响,明确各关键工艺参数的最优取值范围。通过优化工艺,实现提升产品中活性物质(如总酚、总黄酮)含量、改善产品感官品质(色泽、风味、质地)、缩短发酵周期的目标,为醋泡花生的标准化、规模化生产提供理论依据和技术支撑。

二、实验步骤

(一)实验材料与设备准备

实验材料:选取颗粒饱满、无霉变、无破损的新鲜花生,经清洗后于60℃烘箱中烘干至恒重,冷却备用;选用总酸含量≥3.5g/100mL的纯粮酿造陈醋,确保无添加剂;实验用水为去离子水。

实验设备:恒温恒湿培养箱(温度控制范围0-60℃,精度±0.5℃;湿度控制范围40%-95%RH,精度±5%RH)、电子天平(精度0.01g)、紫外-可见分光光度计(用于测定总酚、总黄酮含量)、质构仪(用于测定花生硬度、咀嚼性等质地指标)、感官评价评分表(由5人专业评价小组制定,从色泽、气味、口感、风味4个维度评分,满分100分)及常规玻璃器皿(锥形瓶、量筒、烧杯等)。

(二)单因素实验设计

以总酚含量(活性物质指标)、感官评分(品质综合指标)为核心评价指标,固定其他参数不变,分别探究单一工艺参数对发酵效果的影响,确定各参数的初步优化范围。

发酵温度的影响:固定发酵湿度70%RH、醋液浓度3.5g/100mL、料液比1:5(g:mL),设置发酵温度梯度25℃、30℃、35℃、40℃、45℃,发酵时间7d。发酵结束后,测定各组样品的总 酚含量及感官评分,确定最优温度区间。

发酵湿度的影响:固定发酵温度35℃、醋液浓度3.5g/100mL、料液比1:5,设置湿度梯度50%RH、60%RH、70%RH、80%RH、90%RH,发酵时间7d。同样测定总酚含量和感官评分,筛选最优湿度范围。

醋液浓度的影响:固定发酵温度35℃、发酵湿度70%RH、料液比1:5,通过稀释陈醋制备总酸含量为2.5g/100mL、3.0g/100mL、3.5g/100mL、4.0g/100mL、4.5g/100mL的醋液,发酵7d后测定评价指标,确定合适醋液浓度范围。

料液比的影响:固定发酵温度35℃、发酵湿度70%RH、醋液浓度3.5g/100mL,设置料液比梯度1:3、1:4、1:5、1:6、1:7(g:mL),发酵7d后测定指标,确定最优料液比区间。

(三)正交实验设计与优化

根据单因素实验结果,选取发酵温度(A)、发酵湿度(B)、醋液浓度(C)、料液比(D)4个关键因素,每个因素设置3个水平,采用L₉(3⁴)正交实验表安排实验,以总酚含量和感官评分的加权平均值(权重分别为0.6和0.4)作为综合评价指标,进一步优化工艺参数。因素水平表如下:

| 因素 | 水平1 | 水平2 | 水平3 |

| 发酵温度A(℃) | 30 | 35 | 40 |

| 发酵湿度B(%RH) | 60 | 70 | 80 |

| 醋液浓度C(g/100mL) | 3 | 3.5 | 4 |

| 料液比D(g:mL) | 1:04 | 1:05 | 1:06 |

(四)验证实验

采用正交实验确定的最优工艺参数进行3次平行发酵实验,测定产品的总酚含量、感官评分及发酵周期,并与传统自然发酵工艺(温度20-30℃,湿度50-70%RH,其他参数相同)的产品进行对比,验证优化工艺的可靠性和优越性。

三、实验结论

(一)单因素实验结果

发酵温度对发酵效果影响显著:总酚含量和感官评分随温度升高先上升后下降,在35℃时达到峰值。温度过低(≤30℃)会抑制化学反应速率,活性物质生成缓慢;温度过高(≥40℃)会导致醋液中部分挥发性成分流失,且可能使花生蛋白变性,影响口感。

发酵湿度以70%RH为宜:湿度低于60%时,醋液蒸发速度过快,浓度升高,产品口感偏酸;湿度高于80%时,培养箱内易滋生杂菌,导致产品出现霉变异味,感官评分下降。

醋液浓度最优范围为3.5-4.0g/100mL:浓度过低时,酸性环境不足以促进花生中酚类物质溶出和转化;浓度过高时,会过度刺激花生组织,导致产品色泽加深、口感发涩。

料液比以1:5为宜:料液比过小(≤1:4)时,花生浸泡不充分,活性物质溶出不完全;料液比过大(≥1:6)时,会增加生产成本,且产品风味偏淡。

(二)正交实验结果

因素影响显著性顺序:通过极差分析和方差分析可知,各因素对综合评价指标的影响显著性顺序为:发酵温度(A)> 醋液浓度(C)> 料液比(D)> 发酵湿度(B),其中发酵温度和醋液浓度对结果影响极显著(P<0.01),料液比影响显著(P<0.05),发酵湿度影响不显著(P>0.05)。

最优工艺参数组合:综合各因素水平效应,确定基于恒温恒湿培养箱的醋泡花生最优发酵工艺参数为:发酵温度35℃、发酵湿度70%RH、醋液浓度3.5g/100mL、料液比1:5,发酵周期6d。

(三)验证实验结果

在最优工艺参数条件下,醋泡花生产品的总酚含量达到(125.6±3.2)mg/100g,较传统自然发酵工艺提升了32.4%;感官评分为(92.3±1.5)分,显著高于传统工艺的(78.5±2.1)分;发酵周期从传统工艺的10-12d缩短至6d,且产品质量稳定性良好,3次重复实验结果变异系数均小于3%。此外,优化工艺生产的产品色泽均匀呈琥珀色,具有浓郁的醋香和花生清香,口感酥脆适中,无酸涩味和异味。

(四)综合结论

采用恒温恒湿培养箱对醋泡花生发酵工艺进行优化是可行且有效的。确定的最优工艺参数(35℃、70%RH、醋液浓度3.5g/100mL、料液比1:5、发酵6d)能够显著提升产品的活性物质含量和感官品质,同时缩短发酵周期,降低生产成本。该优化工艺解决了传统自然发酵中质量不稳定、周期长的问题,为醋泡花生的工业化生产提供了可靠的技术支撑,具有较高的实际应用价值。

(责任编辑:shumin)

下一篇:没有了