架材质深度测评:不锈钢 vs 铝合金耐腐蚀性对比

2025-07-04 10:32 0次

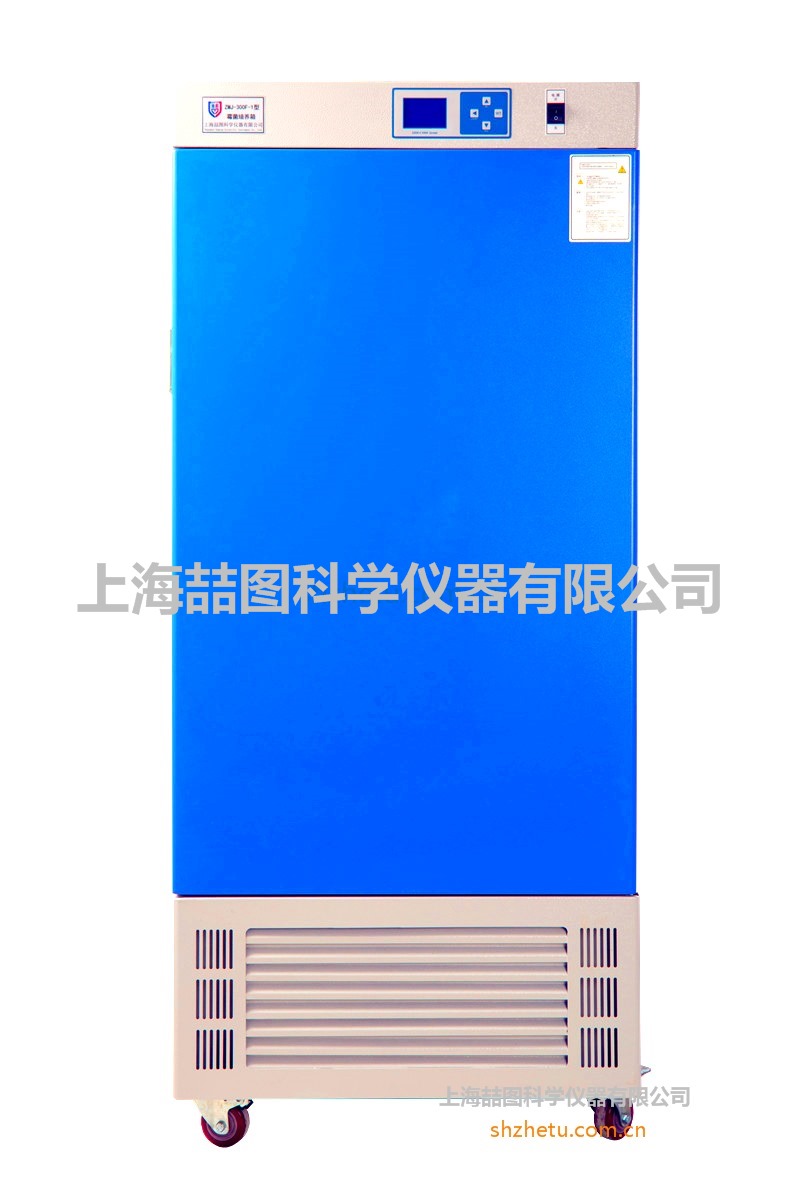

在科研实验与工业检测领域,恒温恒湿试验箱是模拟复杂环境、测试产品耐受性的核心设备。而承载实验样品的样品架,其材质的性能直接影响实验的稳定性与设备使用寿命。其中,不锈钢与铝合金因高强度、易加工等特性成为样品架的主流材质,但二者在恒温恒湿环境下的耐腐蚀性表现差异显著。本文通过模拟真实使用场景,对两种材质进行系统性对比测评,为实验室及企业选购提供专业参考。

一、实验设计:严苛环境模拟与测试标准

本次测评选用市场主流的 304 不锈钢和 6061 铝合金,加工成相同规格的样品架试件。实验依托专业级恒温恒湿试验箱,设置极端测试环境:温度 85℃、相对湿度 85%,并引入盐雾喷雾(5% 氯化钠溶液)模拟高腐蚀性场景,循环周期为 72 小时。测试过程中,每 12 小时记录试件表面变化,并使用金相显微镜观察微观腐蚀结构,同时采用电化学工作站测量腐蚀电位与电流密度,量化腐蚀速率。

二、腐蚀过程观察:表象差异揭示本质特性

(一)不锈钢的 “稳定防线”

实验初期,304 不锈钢表面仅出现轻微水痕,无明显锈迹。随着时间推移,72 小时后表面仍保持金属光泽,仅在局部划痕处可见极细微的锈斑。这得益于不锈钢中铬元素形成的致密氧化膜(Cr₂O₃),该膜层能有效隔绝水分与腐蚀性介质,即便膜层局部受损,铬元素也能迅速二次氧化修复,展现出卓越的自修复能力。

(二)铝合金的 “渐进式损耗”

6061 铝合金在实验 24 小时后,表面开始出现灰白色腐蚀产物,呈现粉状堆积。48 小时后,腐蚀区域扩大,局部出现点蚀孔洞,深度约 0.1 - 0.2mm。72 小时后,试件边缘部分区域氧化膜剥落,暴露出粗糙的基体金属。这是因为铝合金表面虽能形成氧化铝(Al₂O₃)保护膜,但在高湿度与盐雾协同作用下,氯离子(Cl⁻)会穿透膜层,引发点蚀并加速腐蚀进程。

三、数据对比:量化耐腐蚀性能

通过电化学测试数据显示,304 不锈钢的自腐蚀电位为 - 0.25V,腐蚀电流密度低至 0.01μA/cm²,表明其腐蚀倾向极小;而 6061 铝合金自腐蚀电位为 - 0.75V,腐蚀电流密度达 0.5μA/cm²,是不锈钢的 50 倍,意味着其腐蚀速率远超不锈钢。从微观结构看,金相显微镜下不锈钢表面氧化膜厚度均匀,约 50 - 80nm;铝合金氧化膜则存在明显缺陷,局部厚度不足 20nm,且有大量微裂纹,为腐蚀介质渗透提供通道。

四、应用场景适配建议

(一)不锈钢:高腐蚀环境首选

对于药品稳定性测试、电子元器件防潮老化实验等对环境洁净度与设备耐久性要求极高的场景,304 不锈钢凭借优异的耐腐蚀性与抗污染能力,能长期稳定使用,减少维护成本与实验误差风险。

(二)铝合金:轻量化低腐蚀场景适用

在对重量敏感且腐蚀环境较弱的领域,如小型电子产品快速温变测试,6061 铝合金因密度低(约为不锈钢的 1/3)、导热性好,可满足轻量化需求,但需定期检查维护,避免局部腐蚀扩大。

五、结论:材质选择需因地制宜

本次测评表明,在恒温恒湿试验箱的高湿、盐雾环境下,304 不锈钢的耐腐蚀性显著优于 6061 铝合金,更适合长期暴露于严苛环境的实验需求;而铝合金则凭借轻量化优势,在特定低腐蚀场景中仍具应用价值。实验室及企业在选购样品架时,需综合考虑使用环境、维护成本与性能需求,科学选择材质,确保实验数据可靠与设备高效运行。

(责任编辑:luohe)

一、实验设计:严苛环境模拟与测试标准

本次测评选用市场主流的 304 不锈钢和 6061 铝合金,加工成相同规格的样品架试件。实验依托专业级恒温恒湿试验箱,设置极端测试环境:温度 85℃、相对湿度 85%,并引入盐雾喷雾(5% 氯化钠溶液)模拟高腐蚀性场景,循环周期为 72 小时。测试过程中,每 12 小时记录试件表面变化,并使用金相显微镜观察微观腐蚀结构,同时采用电化学工作站测量腐蚀电位与电流密度,量化腐蚀速率。

二、腐蚀过程观察:表象差异揭示本质特性

(一)不锈钢的 “稳定防线”

实验初期,304 不锈钢表面仅出现轻微水痕,无明显锈迹。随着时间推移,72 小时后表面仍保持金属光泽,仅在局部划痕处可见极细微的锈斑。这得益于不锈钢中铬元素形成的致密氧化膜(Cr₂O₃),该膜层能有效隔绝水分与腐蚀性介质,即便膜层局部受损,铬元素也能迅速二次氧化修复,展现出卓越的自修复能力。

(二)铝合金的 “渐进式损耗”

6061 铝合金在实验 24 小时后,表面开始出现灰白色腐蚀产物,呈现粉状堆积。48 小时后,腐蚀区域扩大,局部出现点蚀孔洞,深度约 0.1 - 0.2mm。72 小时后,试件边缘部分区域氧化膜剥落,暴露出粗糙的基体金属。这是因为铝合金表面虽能形成氧化铝(Al₂O₃)保护膜,但在高湿度与盐雾协同作用下,氯离子(Cl⁻)会穿透膜层,引发点蚀并加速腐蚀进程。

三、数据对比:量化耐腐蚀性能

通过电化学测试数据显示,304 不锈钢的自腐蚀电位为 - 0.25V,腐蚀电流密度低至 0.01μA/cm²,表明其腐蚀倾向极小;而 6061 铝合金自腐蚀电位为 - 0.75V,腐蚀电流密度达 0.5μA/cm²,是不锈钢的 50 倍,意味着其腐蚀速率远超不锈钢。从微观结构看,金相显微镜下不锈钢表面氧化膜厚度均匀,约 50 - 80nm;铝合金氧化膜则存在明显缺陷,局部厚度不足 20nm,且有大量微裂纹,为腐蚀介质渗透提供通道。

四、应用场景适配建议

(一)不锈钢:高腐蚀环境首选

对于药品稳定性测试、电子元器件防潮老化实验等对环境洁净度与设备耐久性要求极高的场景,304 不锈钢凭借优异的耐腐蚀性与抗污染能力,能长期稳定使用,减少维护成本与实验误差风险。

(二)铝合金:轻量化低腐蚀场景适用

在对重量敏感且腐蚀环境较弱的领域,如小型电子产品快速温变测试,6061 铝合金因密度低(约为不锈钢的 1/3)、导热性好,可满足轻量化需求,但需定期检查维护,避免局部腐蚀扩大。

五、结论:材质选择需因地制宜

本次测评表明,在恒温恒湿试验箱的高湿、盐雾环境下,304 不锈钢的耐腐蚀性显著优于 6061 铝合金,更适合长期暴露于严苛环境的实验需求;而铝合金则凭借轻量化优势,在特定低腐蚀场景中仍具应用价值。实验室及企业在选购样品架时,需综合考虑使用环境、维护成本与性能需求,科学选择材质,确保实验数据可靠与设备高效运行。

(责任编辑:luohe)