疫苗研发与生产的关键设备:恒温恒湿培养箱在生物医药领域的核心应用

2025-08-11 13:37 0次

摘要

恒温恒湿培养箱通过精准温湿度控制(温度波动±0.1℃、湿度偏差±1.5%RH)、洁净环境保障(HEPA过滤与UV消杀)及智能化管理(多段编程与远程监控),成为疫苗研发与生产的核心设备。其在病毒培养、细胞扩增、稳定性试验等关键环节的应用,直接决定了疫苗的有效性与安全性,为生物医药领域提供了全周期环境支撑。

一、精密环境控制:疫苗有效性的技术基石

疫苗研发对温湿度波动极为敏感。例如,病毒载体培养需维持温度波动≤±0.5℃、湿度偏差≤±3%RH,以保障细胞活性和病毒复制效率。现代培养箱采用PID算法(比例-积分-微分控制)与高精度传感器(如铂电阻温度探头)联动,实时调节制冷/加热/加湿系统输出功率,避免环境波动导致的细胞代谢紊乱或蛋白变性。

洁净度保障同样关键。疫苗生产需符合C级洁净标准(ISO14644),培养箱集成HEPA高效过滤器(过滤效率≥99.97%)和UV紫外灭菌模块,有效阻断微生物污染。例如,灭活疫苗生产过程中,培养室空气需每小时置换15次以上,确保无菌环境,避免外源病原体干扰疫苗原液纯度。

二、全周期应用场景:从研发到生产的核心支撑

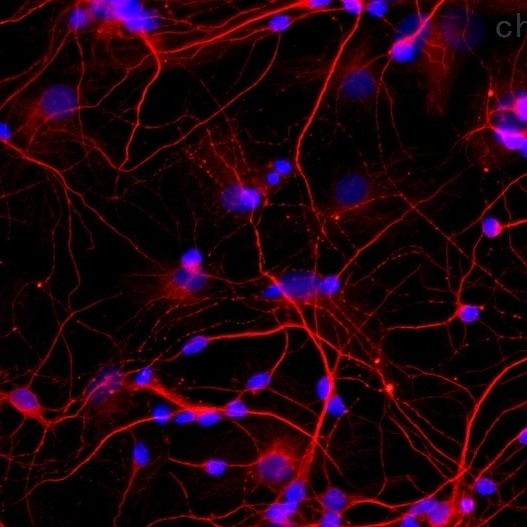

1.病毒培养与细胞扩增

疫苗原液制备依赖大规模细胞培养。恒温恒湿培养箱为Vero细胞、CHO细胞等提供类体内环境(如37℃±0.2℃、95%RH),促进细胞贴壁生长和病毒扩增。哈药集团在招标中明确要求设备具备-10℃~85℃宽温域与±0.1℃控温精度,以满足不同毒株的培养需求。

2.稳定性与有效期验证

依据ICHQ1A准则,疫苗需在加速条件下(如40℃±2℃、75%RH±5%)进行长期试验,评估有效成分降解速率。山东绿叶制药采用的步入式恒温恒湿箱(116.6m³),可在25℃/60%RH和40℃/75%RH多条件切换,模拟全球不同气候区储存环境,为包装设计及有效期设定提供数据支撑。

3.生物制品保存

灭活疫苗、mRNA疫苗原液需在2-8℃低温高湿(≥80%RH)下短期保存,防止脂质纳米颗粒聚合或抗原失活。专用培养箱配备变频制冷系统与翅片加湿管,实现无霜运行,避免温度回升导致的冰晶损伤。

三、创新结构设计:匹配大规模生产需求

传统培养箱因容积有限(通常≤1m³),难以满足工业化生产需求。新一代解决方案聚焦空间扩展与气流优化:

步入式培养室:如绿叶制药采用的116.6m³大型舱体,可容纳多层培养架,提升单批次产量;

水平层流送风系统:采用送风墙+EC风机组合,风速达3m/s,确保150m³培养室内任意两点温差不超±0.5℃、湿度差≤10%,避免货架阻挡导致局部微环境失衡;

低扰动称量集成:样品平衡24小时后直接称重,消除环境波动对称量结果的影响,满足HJ836-2017国标对低浓度颗粒物检测的严苛要求。

四、合规性保障与智能化演进

验证体系是设备可靠性的核心。依据JJF1101-2003标准,培养箱每年需执行负载热分布测试:在箱内9点位布设传感器,连续运行24小时,确认温度均匀性(≤±0.5℃)与波动度(≤±0.3℃)。若局部超差,需校准传感器或优化风机转速。

智能化管理大幅提升合规效率:

多设备联动:中央控制平台可协同数十台培养箱,同步执行多条件试验(如梯度温湿度挑战);

从病毒培养的环境精密调控,到稳定性试验的多条件模拟;从大型步入式舱体的产能突破,到数据追溯系统的合规保障——恒温恒湿培养箱已深度融入疫苗全生命周期链条。随着模块化舱体设计与AIoT平台的普及,未来设备将进一步向分布式协同与自适应控制演进,为新型疫苗研发与全球化供应提供更具韧性的技术底座。

(责任编辑:luohe)

恒温恒湿培养箱通过精准温湿度控制(温度波动±0.1℃、湿度偏差±1.5%RH)、洁净环境保障(HEPA过滤与UV消杀)及智能化管理(多段编程与远程监控),成为疫苗研发与生产的核心设备。其在病毒培养、细胞扩增、稳定性试验等关键环节的应用,直接决定了疫苗的有效性与安全性,为生物医药领域提供了全周期环境支撑。

一、精密环境控制:疫苗有效性的技术基石

疫苗研发对温湿度波动极为敏感。例如,病毒载体培养需维持温度波动≤±0.5℃、湿度偏差≤±3%RH,以保障细胞活性和病毒复制效率。现代培养箱采用PID算法(比例-积分-微分控制)与高精度传感器(如铂电阻温度探头)联动,实时调节制冷/加热/加湿系统输出功率,避免环境波动导致的细胞代谢紊乱或蛋白变性。

洁净度保障同样关键。疫苗生产需符合C级洁净标准(ISO14644),培养箱集成HEPA高效过滤器(过滤效率≥99.97%)和UV紫外灭菌模块,有效阻断微生物污染。例如,灭活疫苗生产过程中,培养室空气需每小时置换15次以上,确保无菌环境,避免外源病原体干扰疫苗原液纯度。

二、全周期应用场景:从研发到生产的核心支撑

1.病毒培养与细胞扩增

疫苗原液制备依赖大规模细胞培养。恒温恒湿培养箱为Vero细胞、CHO细胞等提供类体内环境(如37℃±0.2℃、95%RH),促进细胞贴壁生长和病毒扩增。哈药集团在招标中明确要求设备具备-10℃~85℃宽温域与±0.1℃控温精度,以满足不同毒株的培养需求。

2.稳定性与有效期验证

依据ICHQ1A准则,疫苗需在加速条件下(如40℃±2℃、75%RH±5%)进行长期试验,评估有效成分降解速率。山东绿叶制药采用的步入式恒温恒湿箱(116.6m³),可在25℃/60%RH和40℃/75%RH多条件切换,模拟全球不同气候区储存环境,为包装设计及有效期设定提供数据支撑。

3.生物制品保存

灭活疫苗、mRNA疫苗原液需在2-8℃低温高湿(≥80%RH)下短期保存,防止脂质纳米颗粒聚合或抗原失活。专用培养箱配备变频制冷系统与翅片加湿管,实现无霜运行,避免温度回升导致的冰晶损伤。

三、创新结构设计:匹配大规模生产需求

传统培养箱因容积有限(通常≤1m³),难以满足工业化生产需求。新一代解决方案聚焦空间扩展与气流优化:

步入式培养室:如绿叶制药采用的116.6m³大型舱体,可容纳多层培养架,提升单批次产量;

水平层流送风系统:采用送风墙+EC风机组合,风速达3m/s,确保150m³培养室内任意两点温差不超±0.5℃、湿度差≤10%,避免货架阻挡导致局部微环境失衡;

低扰动称量集成:样品平衡24小时后直接称重,消除环境波动对称量结果的影响,满足HJ836-2017国标对低浓度颗粒物检测的严苛要求。

四、合规性保障与智能化演进

验证体系是设备可靠性的核心。依据JJF1101-2003标准,培养箱每年需执行负载热分布测试:在箱内9点位布设传感器,连续运行24小时,确认温度均匀性(≤±0.5℃)与波动度(≤±0.3℃)。若局部超差,需校准传感器或优化风机转速。

智能化管理大幅提升合规效率:

多设备联动:中央控制平台可协同数十台培养箱,同步执行多条件试验(如梯度温湿度挑战);

从病毒培养的环境精密调控,到稳定性试验的多条件模拟;从大型步入式舱体的产能突破,到数据追溯系统的合规保障——恒温恒湿培养箱已深度融入疫苗全生命周期链条。随着模块化舱体设计与AIoT平台的普及,未来设备将进一步向分布式协同与自适应控制演进,为新型疫苗研发与全球化供应提供更具韧性的技术底座。

(责任编辑:luohe)

下一篇:没有了